Martin Mendez A.

New member

Para don Rafael, he notado que tu solera tiene un hueco rectangular en la zona del puente (parece ser de la misma medida del puente) Pregunto, para que es ese hueco?

Un saludo para todos.

Un saludo para todos.

A continuación, siga el video para ver cómo instalar este sitio como una aplicación web en su pantalla de inicio.

Nota: This feature may not be available in some browsers.

¿Que altura del techo sobre la solera estás usando con los listones mencionados? Entiendo que por supuesto también hay que considerar la sección de los listones, pero si consigo las mismas medidas, junto con las fotos de tu web me ahorraría experimentos en cuanto la fuerza total necesaria

¿No es al revés? ¿De verdad se aplica menos fuerza a las barra armónicas que a las varetas, así como solamente sujetar las barra armónicas con los listones y aplicar la fuerza principal con los gatos?

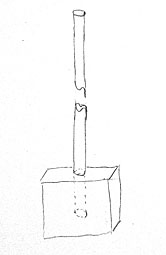

he notado que tu solera tiene un hueco rectangular en la zona del puente (parece ser de la misma medida del puente) Pregunto, para que es ese hueco?

martin, es para que el puente se acomode ahí, por alguna reparación, o si se decide pegar el puente primero y después el diapasón.

:shock: 8mm me parece mucho.[...] utilizaba, en vez de varillas planas, redondillos de haya de 8 mm. de diámetro; demasiado duros para mi gusto.

Muy bien, charangohabsburg, veo que ya estás imaginando soluciones. Efectivamente, con un material más uniforme, como la fibra de vidrio, se pueden eliminar los problemas de las diferencias de flexibilidad. Yo probé las varillas que se usan para los estores, que es una fibra sintética, pero me planteaba otros problemas. Si no recuerdo mal, Paco Santiago Marín utilizaba, en vez de varillas planas, redondillos de haya de 8 mm. de diámetro; demasiado duros para mi gusto.